|

|

|

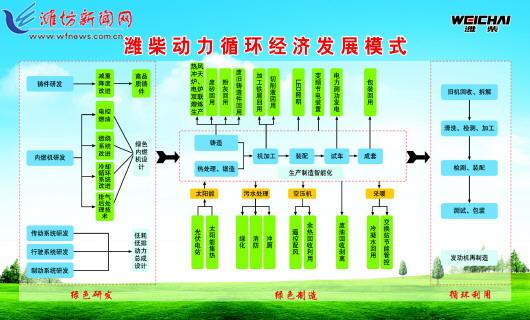

| ▲潍柴动力循环经济发展模式图 |

|

|

|

|

本报讯 (记者韩立新 通讯员罗进)潍柴集团始终以循环经济为引领,全力打造最具成本、技术和品质三大核心竞争力的绿色企业,成功构筑起动力总成、整车整机、液压控制和汽车零部件四大产业板块协同发展的新格局。潍柴通过不断探索总结,形成了以调结构促发展打造绿色产品、担责任重循环发展绿色生产、抓管理重管控打造绿色利用的全生命周期循环经济发展模式。

集团坚持绿色研发,对影响油耗指标最大的燃烧系统、电控可变附件、冷却循环系统进行不断改进,让潍柴发动机最低油耗优于国际同类产品2.1%。已投放市场的产品每年可节省燃油约145万吨,减少二氧化碳排放约470万吨。研发的新能源“WN20”动力总成,应用到豪华大客车,节油率可达30%。自主研发的国内首台推土机用串联式混合动力,节油率可达20%以上。潍柴先后引进国Ⅳ、欧VI后处理技术,可以满足国Ⅴ、欧Ⅵ和美国Tier4F排放标准要求。充分发挥公司三级节能管理网络的管控职能,使能源总量始终处于受控状态。采用合同能源管理模式,在动力园区安装建设容量为6.1MW的光伏电站,年自发电约600余万度,年节约标煤987吨,减少二氧化碳排放2487吨。在铸造工业园区办公楼安装太阳能集热系统,年节约燃气等费用40万元。实施工业园区采暖节能管控改造,年节约蒸汽、节电等费用280万元。实施铸造二期空压机站余热回收利用改造,年节约蒸汽500吨、天然气6万立方,节约费用30万元。充分利用发动机试验过程中消耗柴油产生的能量,带动发电机运转,在试验的同时发电,月均发电60万千瓦时以上。通过应用智能化、自动化装备,提高生产效率30%,能耗降低30%,人员减少40%。通过工艺改进,铸造工艺改为现阶段热风冲天炉、电炉双联熔炼生产方式,试验中心150台架送排风机变频改造、工业园遥控配风系统安装、对主要厂区道路、总装车间照明更新为节能LED绿色照明,对铸锻公司暖风机组安装节电装置等项目的实施,有效地降低了能源消耗。潍柴对废旧发动机零部件进行修复加工,现已形成年产再制造发动机2万台能力。创新研制出冷法焙烧工艺,年可处理废旧砂10万吨。全部回收铸造生产产生的回炉料,用作冲天炉及电炉熔炼的入炉料,年用量达5.3万吨。建有总计日处理能力9280吨的废水再生回用系统,处理后的中水广泛用于各大系列柴油机试车循环用水、冲厕、绿化等,年利用量达到120余万吨。

|

|